لبه های بهتر در برش لیزری فلزات چگونه ایجاد می شود

برش پلاسما

آذر ۶, ۱۴۰۱

انواع روش های جوشکاری

آذر ۶, ۱۴۰۱

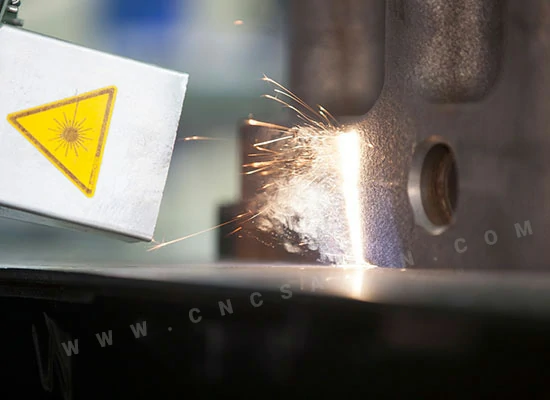

دستگاه های لیزر به ابزار اصلی و همیشگی محصولات فلزی تبدیل شده اند و این روز ها به بالاترین حد استفاده رسیده اند. آنها قطعات فولادی را با سرعت های بی سابقه ای قطع می کنند در نتیجه ، اتوماسیون مدیریت مواد اولیه و متریال از اهمیت بیشتری برخوردار شده است.در نتیجه داشتن لبه های بهتر در برش لیزری تبدیل به یک چالش خیلی مهم در این فرآیند شده است.

پیشنهاد می شود برای شناخت انواع برش این مقاله را در سایت سی ان سی سازان مطالعه کنید.همچنین برای آشنایی با انواع عیوب و نواقص برش لیزری و راه حل های آن این مقاله زا بررسی کنید.

۴ عامل مهم برای داشتن لبه های بهتر در برش لیزری به وسیله دستگاه های برش

پیشرفت در سیستم های کنترل ، نظارت بر فرایند و کیفیت پرتو باعث پدید آمدن لبه های بهتر در برش لیزری حتی در متریال و فلز های بسیار ضخیم شده است.

نرخ سرعت چرخه ی کلی برش لیزر در جهان افزایش پیدا کرده و حتی اگر دستگاه لیزری مدتی طولانی بیکار باشد و منتظر بماند تا اپراتورها بتوانند ورق ها را بارگیری کنند و قطعات را جا به جا کنند ، باز هم قادر نیست که به طور چشمگیری این نرخ سرعت را تحت تأثیر قرار دهد.

تفکری مشابه همچنین در مورد کیفیت لبه های برش لیزری وجود دارد. البته طرز تفکر هر شخص از کیفیت لبه ها با فرد دیگر متفاوت می باشد. یک تکنسین به قسمت برش خورده به وسیله لیزر نگاه کرده و می فهمد که کیفیت لبه خیلی خوب نیست.

از طرف دیگر ممکن است یک جوشکار به همان قسمت نگاه کند و لبه ای صاف ، سازگار و با کیفیت را ببیند. صرفنظر از آن ، الزامات و محدودیت های سفارش مشخص میکند که یک لبه “با کیفیت” چه مشخصاتی دارد.

یک دستگاه لیزر می تواند برش قطعات را در مدتی خیلی کوتاه و با سطحی صاف به پایان برساند ، اما اگر نیاز باشد این قطعات از طریق یک فرایند ثانویه عیب یابی و اشکال زدایی شوند چه اتفاقی میافتد؟

این خیلی خوب است که متراژ زیادی در هر دقیقه برش داده شود ، اما اگر قطعات با چالش اصلاح مواجه شوند ممکن است زمان کلی چرخه به تاخیر بیافتد.

ویدیو کلیپ برش ورق های ۱ و ۱۰ میلیمتری توسط دستگاه برش لیزر فایبر

سیر تکامل فرآیند برش :

برای اطمینان از برش بهتر ، اپراتورها های قدیمی مجبور بودند پارامترهای برش مانند سرعت برش در گوشه های تیز را تغییر دهند ، اما متوجه شدند گاهی اوقات این کار طولانی تر از ارسال مستقیم کل اجرا به یک سیستم اشکال زدایی است.

از اواخر دهه ۱۹۹۰ و اوایل دهه ۲۰۰۰ تکنولوژی دستخوش تغییرات زیادی شده است. لیزرهای برش تا جایی تکامل یافته اند که ، در بسیاری موارد ، حتی قطعات ضخیم که از فرایند برش بیرون می آیند ، می توانند از عملیات اشکال زدایی ثانویه صرف نظر کنند و نیازی به تغییر دستی پارامترهای برش نداشته باشند. این پیشرفت ها عمدتاً از بهبود ۴ پارامتر حاصل شده است : کیفیت مواد اولیه ، تکنولوژی نازل ، کنترل فرآیند و کیفیت پرتو.

۱ ) متریال و مواد اولیه بهتر و با کیفیت باعث ایجاد لبه های بهتر در برش لیزری می شود

طی ۱۵ سال گذشته ، لیزرهای پر قدرت دستگاه های برش سی ان سی به تکنسین ها اجازه داده اند تا مواد ضخیم تری را برش دهند ، اما کیفیت لبه برش گاهی اوقات نا مناسب بود. اوایل در این صنعت تهیه متریال ضخیم با یک سطح صاف و کیفیت خوب که به لیزر اجازه دهد به مدت طولانی و دفت میلی متری برش دهد ، دشوار بود.

با افزایش تقاضا تولید کنندگان فولاد شروع به تولید مواد و متریال بیشتری ، سازگار با دستگاه های لیزر برای صنایع کردند.

امروزه مواد اولیه سازگار با دستگاه های لیزر با دقت میلی متری برای صنایع در دسترس میباشد که این امکان را فراهم کرده تا فلزهای با قطر ۱۲ میلی متر و حتی ضخیم تر به راحتی برش داده شوند.

۲) نازل های بهتر

توانایی دستگاه های لیزر و سی ان سی با توان بالا برای برش مواد ضخیم تر ، نازل ها را نیز مجبور به پیشرفت و ارتقاع سطح کرد.پیشرفت ها شامل نازل هایی با جریان های هم محور برای برش فولاد با اکسیژن بود.

هنگام برش با اکسیژن ، جریان گازهای کمکی ، بسیار کم (حدود ۰.۵ تا ۲.۰ پوند مکعب در دقیقه (CFM) ) است. نازل های هم محور یا دوبل ، اجازه می دهند جریان صاف و یکنواختی از گاز به داخل برش وارد شود و کیفیت برش خوبی در ضخامت های ۱۲ تا ۳۱ میلی متر فولاد ایجاد کند.

این فناوری با کشف اکسیژن برای برش متوقف نشد. برش به وسیله ی گاز کمکی نیتروژن به دلیل توانایی دستگاه های برش لیزر پرقدرت برای برش در سرعت های بالا در مواد نازک از محبوبیت بیشتری برخوردار شد چون برش نیتروژن لبه عاری از اکسید را که آماده جوشکاری یا رنگ آمیزی بود ، به جای می گذاشت.

پیشرفته شدن نازل ها

نقطه ضعف استفاده از نیتروژن این بود که برای برش مواد نیاز به جریان بسیار زیاد گاز داشت ، بنابراین به یک نازل با قطر بزرگ و نیتروژن با فشار بالا نیاز داشت تا برش مواد ضخیم تر و برش با سرعت بیشتر را انجام دهد.

برای حل این مسئله ، پیشرفت و بهبود نازل به ایجاد یک جریان بهینه و پویا کمک کرد. به این طریق که زاویه های مخروط داخل نازل ، جریان برابر و هم محوری را برای برش با فشار زیاد و کمترین میزان تلاطم در داخل منطقه برش ایجاد می کند.

این تحقیق و توسعه باعث شد لیزرها برای برش قطعات با استفاده از نیتروژن قادر باشند سطحی بدون ضایعات و لبه ای تمیز و صاف تحویل دهند.

۳ ) کنترل بهتر فرآیند

با افزایش قدرت لیزرها و شروع به برش مواد ضخیم تر ، دستیابی به یک قطعه صاف و یکدست با کیفیت لبه خوب سخت تر شد.

تولید کننده های دستگاه برش لیزری و سی ان سی این مسئله را متوجه شدند و باعث شدند کنترلرها فراتر از اجرای فقط یک برنامه ، فرایند های بیشتری انجام دهند. آنها ، پردازش را آسان تر و قابل اطمینان تر کردند بدون اینکه دیگر نیاز به یک اپراتور ماهر در این فرایند باشد.

لیزرهای امروزی می توانند ضخامت های متنوعی از متریال را برش دهند و به یک لبه با کیفیت بسیار خوب ، صاف و یکنواخت دست یابند به طوری که نیازی به ارسال آن به یک فرایند اشکال زدایی ثانویه نباشد.

دستگاه های لیزر و سی ان سی با توان بالا قادر به برش مواد نازک با سرعت بالا با استفاده از نیتروژن به عنوان گاز کمکی بودند و لبه عاری از اکسید باقی می گذاشتند.با این وجود ، در گذشته ، برخی از این قطعه ها هنوز نیاز به یک فرایند ثانویه اصلاح داشتند تا بتوانند قطعه هایی که دارای گوشه های تیز بود را تمیز و عاری از ضایعات کنند ، و این فرآیند دستگاه های لیزر را کند میکرد.

برای از بین بردن فرایند اصلاح ثانویه ، برنامه نویسان مجبور بودند در گوشه های هر قطعه تغییراتی را ایجاد کنند تا از یک توان ، فرکانس و پردازش کمتری استفاده کنند.این کار زمان زیادی را در قسمت برنامه نویسی گرفت و به همین ترتیب آنها متوجه شدند که تمیز کردن لبه ها پس از برش به جای صرف وقت در برنامه نویسی ، کارآمدتر است.

کنترلر ها

کنترلرهای امروزی همه وظایف را بصورت خودکار انجام می دهند. آنها میزان توان، پردازش و فرکانس را محاسبه می کنند تا هر وقت هد به گوشه ها ی تیز رسید سرعت را کاهش و به عبور از گوشه ها سرعت فرایند را افزایش دهند.انجام این کار از گرمای بیش از حد جلوگیری می کند و مانع از تشکیل ضایعات در گوشه ها می شود.

با این وجود ، یک لیزر نمی تواند بدون داشتن یک pierce خوب ، لبه ی با کیفیتی تحویل دهد . در دستگاه های قدیمی تر اگر pierce در مدت زمان برنامه ریزی شده پردازش و سوراخ کاری را انجام نمیداد ، دستگاه بدون پردازش شروع به برش و سوراخ کاری قطعات میکرد و قطعات معیوب و غیر قابل قبول تحویل می داد .

بنابراین اپراتورها زمان piercing بیش از حد طولانی را برای اطمینان از پردازش کامل سوراخکاری قبل از شروع فرایند را برنامه ریزی کردند. این فرایند مدت چند ثانیه به هر سوراخ اضافه می کرد، که زمان چرخه کلی را برای یک محصول طولانی تر می کرد.

بهبود بهره برداری از مواد اولیه

در سیستم های قدیمی ،عملیات برش توسط برنامه تنظیم شده انجام می شد که نمی توانست با تغییرات پیش بینی نشده ناگهاتی در فرایند برش ، سازگار باشد. اگر فرایند محصول و قطعات معیوب تولید می کرد ، اپراتورها مجبور به دور ریختن قطعات معیوب و انجام مجدد برش می شدند.

اینجا بود که نظارت بر این فرایند به رفع این مشکل کمک کرد. کنترلرها با استفاده از سنسورهای نوری که درون دستگاه فرار می گرفت ، برش لیزر را در حین عملیات کنترل می کنند.نظارت بر این فرآیند دستگاه را قادر می سازد تا سوراخ کاری و برش را زیر نظر بگیرد و پردازش های لازم را انجام دهد تا بتواند به برش قطعات قابل استفاده ادامه دهد.

به این طریق که حرکت pierce را زیر نظر میگیرد و هر وقت که pierce به قطعه و محل مورد نظر رسید تشخیص میدهد و سپس عملیات برش را شروع میکند.نظارت بر فرایند همچنین شامل سوختگی و تشخیص پلاسما هم می شود.

سنسور ها

در هنگام برش فولاد با اکسیژن ، سنسور دیتکتور حرارت ، سوختگی و حرارت بالا و نشتی اکسیژن را کنترل کرده و چون هنگامی که متریال به طور غیرقابل کنترل می سوزند، منجر به کیفیت پایین لبه می شود ، کنترلر این مسئله را می بیند و تنظیمات لازم را برای خنک کردن ناحیه برش انجام می دهد و به طور موقت دما را کاهش می دهد و دستگاه قبل از ادامه کار با سرعت بالاتر کند می شود.

تشخیص پلاسما هم مشابه تشخیص سوختگی ، در برش نیتروژن استفاده می شود. هنگام برش فولاد ضد زنگ یا فولاد کربن با نیتروژن ، لیزر فولاد را ذوب می کند و گاز کمکی نیتروژن باعث تخلیه مواد مذاب می شود و لبه عاری از اکسید باقی می ماند.

اما اگر لیزر با سرعت زیاد کار کند و تمرکز دستگاه کمی کاهش پیدا کند و از فوکوس خارج شود منجر به تولید قطعات معیوب می شود.

وقتی این اتفاق بیفتد ، نیتروژن و مواد مذاب پلاسمایی تولید می شود. سنسور تشخیص پلاسما این فرکانس نور را مشاهده می کند و محاسبه می کند که فرایند برش به زودی دچار مشکل می شود.

در این مرحله ، دستگاه سرعت تزریق جریان را برای فاصله مشخصی کند می کند، تا قبل از توقف کامل انجام شود و از تخرب برش جلوگیری کند. در نتیجه این سیستم تولید قطعات خوب با لبه های صاف و عاری از ضایعات را ادامه می دهد.

۴) دستگاه های لیزر جدید ، پارامتر های جدید پرتو

تولید کننده های دستگاه های برش سی ان سی برای بهبود کیفیت پرتو لیزر میلیون ها دلار صرف تحقیق و توسعه کرده اند. با تولید یک پرتوی بهتر ، لیزر می تواند فولاد را بدون ضایعات و آلومینیوم را بدون وقفه و با کیفیت لبه بهتری برش دهد.

چندین دهه پیش این تحقیقات روی لیزرهای CO2 متمرکز شده بود ، اما در سالهای اخیر ، واحد های R&D (تحقیق و توسعه) روی لیزر های فایبر و جدیدا تکنولوژی دیود مستفیم متمرکز شده اند.

دستگاه های لیزر CO2 روند ساخت و برش فلز را تغییر داد و باعث پیشرفت های حال حاضر این صنعت شده است.لیزر فایبر خود را به عنوان نسل جدید دستگاه های برش لیزر برای این صنعت ثابت کرده است.

لیزر فایبر با داشتن هزینه تعمیر و نگهداری کمتر ، رابط کاربری ساده و قابلیت برش در سرعتهای بسیار بالاتر از دستگاه لیزر CO2 ، بهترین گزینه برای بسیاری از خریداران جدید دستگاه های لیزر است.

دستگاه های لیزر فایبر در استفاده از فلز های نازک لبه هایی به خوبی دستگاه های CO2 تحویل میدهد. اما با افزایش ضخامت مواد ، کیفیت لبه کاهش می یابد.

کنترلر ها با استفاده از مانیتورینگ فرایند ویژگی های سوراخ کاری و برش را در حین فرایند تشخیص داده و حتی برای ایجاد بهترین کیفیت لبه ، در گوشه های تیز ، تغییرات لازم را ایجاد می کنند. پرتوهای بهتر ، نازلها ، کنترل فرآیند و مواد باعث می شوند که فرایند برش به خوبی جریان داشته باشد.

پارامتر های پرتو

کیفیت پرتو لیزر بوسیله ی پارامتر پرتو (BPP) محصول اندازه گیری می شود. دستگاه های لیزر CO2 معمولاً دارای BPP از ۸ تا ۹ میلی متر • mrad هستند که به لیزر این امکان را می دهد تا فولاد را بدون ضایعات و آلومینیوم را با کیفیت بسیار خوب لبه ، برش دهد.

لیزرهای فایبر معمولاً دارای BPP 1 تا ۳ میلی متر • mrad هستند ، که به لیزر اجازه می دهد خیلی سریع مواد نازکتری را برش دهد ، اما باعث افت کیفیت لبه در فلزات ضخیم تر می شود.به همین دلیل دستگاه لیزر CO2 انتخاب سازنده هایی است که فلزات ضخیم تر را برش میدهند.

با این وجود ، فناوری جدید در حال ظهور است که باعث تغییر در خواص پرتو لیزر فایبر می شود و به آن اجازه می دهد فولاد های ضخیم را با همان کیفیت CO2 برش دهد ، آن هم با استفاده از توان وات کمتر.

این امر به صنایع اجازه می دهد تا با استفاده از لیزر فایبر طیف کاملی از انواع فلزات با ضخامت های متفاوت را برش دهند ، بدون اینکه لازم باشد از پرتوی مخصوصی استفاده کنند و یا لنز را تغییر دهند.

در رقابت با کیفیت لبه های دستگاه های Co2 ، دستگاههای فایبر می توانند از لنزها و آینه های خاص که باعث تغییر ضخامت برش می شوند ، استفاده کنند تا اجازه دهد گاز بیشتری به داخل برش وارد شود و تراکم محل برش را کاهش دهد.

با این حال ، با تغییر مقدار BPP ، لیزر فایبر می تواند به کیفیت پرتو لیزر CO2 ، با تنظیم مناسب پرتو و بدون نیاز به تنظیمات اضافی و مواد مصرفی ، دست یابد.

نتیجه گیری

بدون شک در آینده ، فناوری های نوظهور باعث ایجاد پیشرفت های دیگری در صنعت دستگاه های برش لیزر و سی ان سی خواهد شد. چندین تولید کننده دستگاه های لیزر تکنولوژی جدید موسوم به دستگاه های لیزر با دیود مستقیم را توسعه داده اند که کارایی اضافی و مزایای عملیات برش بی نظیری را ارائه می دهند.

در حالی که هنوز مشخص نیست که این فناوری چطور روی گزینه های فعلی برش به وسیله لیزر تأثیر می گذارد ، اما در حال حاضر توانایی تولید لبه های بهتر در برش لیزری را نشان داده است.

فناوری لیزر مدام در حال تغییر است.دستگاه های برش سی ان سی روز به روز پیشرفت می کنند ، سیستم های سریع تر و کارآمدتری یکی پس از دیگری ظهور میکنند و قطعا گزینه های بیشتری در آینده پدید خواهند آمد.

منبع : لینک